真空蒸着めっきとは、真空状態でアルミニウムを加熱蒸発させ、その蒸気を製品表面に薄膜状に付着させるめっき加工技術です。真空蒸着はレンズのコーティングや半導体、集積回路、電子部品・光学部品の反射膜などの様々な工業製品の加工に用いられており、数nmから数μmの膜を形成することが可能です。

真空蒸着めっき

- TOP

- 加工技術

- 真空蒸着めっき

Technology 真空蒸着めっき加工とは

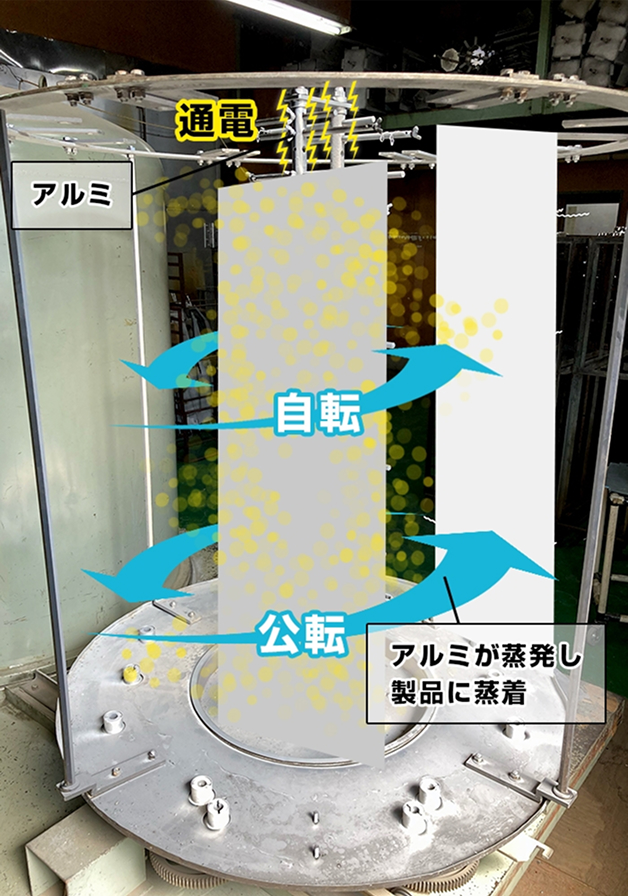

写真のような機械に製品を治具で固定し、機械を真空状態にします。真空状態の内部でアルミを加熱・蒸発させ、発生した蒸気を回転させた製品に均一に付着させることで、継ぎ目のない美しいめっきが仕上がります。

真空蒸着は幅広い素材にめっき加工を施せる加工方法です。加工や納期のご相談など、柔軟にお応えできますので、ぜひ一度、ご相談ください。

適正製品

多くの製品に加工可能ですが、用途によっては適さない場合もあります。

詳細は、お問い合わせの際にご確認ください。

真空蒸着に向いている製品

観賞用の製品

複雑な形状の製品

真空蒸着に向いていない製品

摩擦の激しい製品(例:スマートフォンケースなど常に手にするもの)

製品によってはご対応できる場合もございます。ご相談ください。

他のめっき加工技術との違い

環境負荷が少ない

化学薬品を使用しない

乾式めっき

多素材対応

プラスチック、金属、

ガラス、木材まで対応

複雑形状OK

従来困難だった複雑な形状

にも均一にコーティング

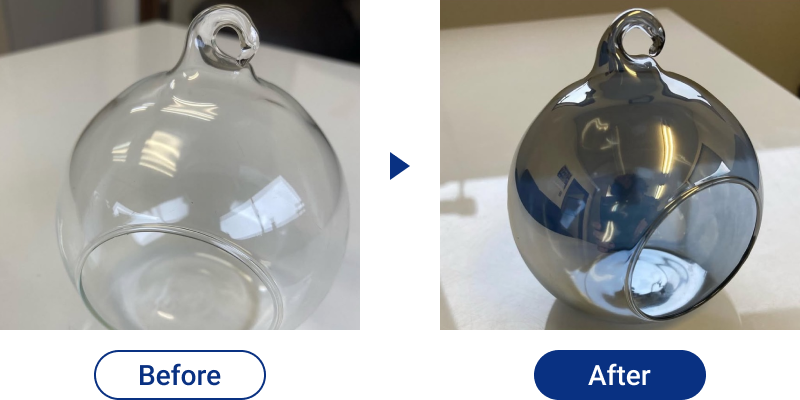

美しい仕上がり

鏡のような

美しい光沢を実現

用途

- 装飾用途

-

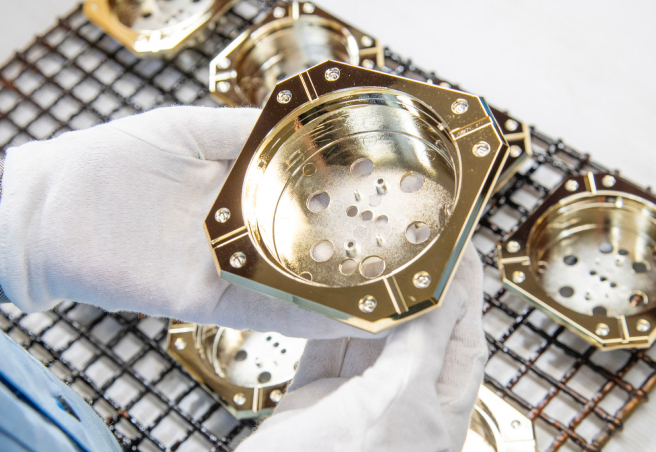

金属感を持たせたインテリア雑貨、ガンプラ・フィギュアなどの模型パーツ、トロフィーなどの記念品、CM撮影・舞台用小道具、神社仏閣の装飾金具など、美観と高級感を重視する製品に広く使用されています。カラーリングやパール、艶消しなどと組み合わせることにより、より装飾性に富んだコーティングが可能で、鏡のような美しい光沢から多彩な色調表現まで対応できます。

- 機能・技術用途

-

光の反射性能を向上させた反射鏡として自動車のヘッドライトリフレクター、照明器具の反射板、電球式信号機などで活用されています。また、ハーフ蒸着によるガラス製品の透過性制御、電磁波シールドめっきでは電子機器のノイズ対策や電磁干渉防止を実現します。

補足説明

ハーフ蒸着とは

金属膜の厚みを薄く調整することで、金属調の光沢を保ちつつ中身が透けて見える加工技術です。通常の蒸着は鏡のように強く反射しますが、ハーフ蒸着は反射と透過の両方の特性を持ち、指紋が目立ちにくく、内容物の残量確認にも適しています。主に化粧品容器などで、機能性とデザイン性の両立に活用されています。

透過率の指定はできません。

電磁波シールドとは

プラスチックなどの絶縁材にアルミ蒸着を施し、電磁波を遮断・反射する技術です。電子機器の誤作動やノイズ干渉を防ぎつつ、軽量・薄型化や複雑形状への対応も可能です。近年、銅電塗装では密着性の面で不具合が生じやすいため、安定性の高いアルミ蒸着が注目されています。カネコ真空では、アルミ蒸着を得意としており、高品質なシールド加工に対応いたします。

電磁波シールド蒸着

Colors カラー見本

定番のシルバー・ゴールドをはじめ、ブルー、レッド、グリーンなど12色のカラーバリエーション(艶消し仕上げを含めると24色)をご用意。さらに「こんな色にしたい」というご希望があれば、塗料メーカーと連携して調色対応も可能です。まずはお気軽にご相談ください。

色見本はネイルチップに塗布したサンプルでご確認いただけます。

Works 真空蒸着めっき実績紹介

自動車リフレクターの再メッキ、ガンプラ・フィギュアの装飾、照明器具・インテリア部品、神社仏閣の装飾具、CM撮影・舞台用小道具、産業用部品など創業以来、300社以上の企業様との取引実績があります。

Strengths カネコ真空の技術の強み

Strengths 01

10時お預かり16時お渡しの当日仕上げ対応

午前10時までにお持ち込みいただければ、独自の製造体制により最短当日でのお渡しが可能です。同業他社では、同じ製造体制をもつケースは少なく、まさに業界最速の仕上げが可能です。車検対応、撮影準備、展示会対応など、時間に追われるお客様のスケジュールに合わせ柔軟に対応いたします。

Strengths 02

複雑形状も美しい仕上がり

他社では対応困難な複雑形状の製品も、熟練職人の手吹き塗装技術により実現します。細部まで丁寧に処理し、製品の形状や用途に応じて最適な塗膜厚を調整。真空蒸着の要となる下地処理から最終仕上げまで、一貫して職人の目と技術で品質を追求します。

Strengths 03

150社を超える取引実績が証明する確かな技術力

大手製造メーカーから個人のお客様まで、業界や規模を問わず多種多様なご依頼にお応えしてきました。自動車のリフレクターから、繊細なフィギュアパーツまで、それぞれの用途に最適な仕上がりを実現する技術ノウハウを蓄積。長年の経験で培った品質管理体制により、どのような案件でも安定した高品質を提供いたします。

Flow 真空蒸着めっき 加工の流れ

1 前処理

前処理では、次の工程に移動しやすいように製品を並べます。バフがけなどの表面処理をして、コーティングの準備をします。

2 除電エアーブロー

除電エアーブローで、目に見えない粉塵を吹き飛ばします。同時に静電気除去も行われるので、除電エアーブロー後は粉塵が付着しません。

3 強制吸気(設備)

強制吸気設備は、新鮮な空気を取り込んでブース内を清潔に保つための装置です。ホコリの混入を防ぎ、安定した塗装環境をつくります。

4 アンダーコート(自動塗装機)

製品の表面を鏡面にし、アルミの密着性を高めるために行われる作業で、サビを防ぐ効果もあります。表面を鏡面にしないとアルミを付けても製品は光りません。大ロットの量産製品は、写真の自動塗装機にてアンダーコートを施します。

5 アンダーコート(手吹き)

複雑な形状の製品など、繊細な作業が必要な場合は手吹きによるアンダーコート作業を行います。現在では、自動塗装機によるアンダーコートが主となり、手吹き作業ができる職人もかなり少なくなってきています。カネコ真空では、代表の金子を中心に先代から受け継いだ技術を大切に守り、他社では対応不可の製品にも真空蒸着加工を施せる技術を保有しています。

6 乾燥炉

アンダーコートした製品を乾燥炉に入れ、十分に乾燥させます。当社では5台の乾燥炉をご用意しています。最高温度は400度です。

7 真空蒸着

アンダーコートを施し、十分に乾燥させた製品は真空蒸着機によりアルミを蒸着させることで、鏡のような輝きを持っためっき加工が実現します。シルバーだけでなく、ゴールドやカラフルな色の蒸着にも対応可能です。

8 トップコート

真空蒸着後は、酸化防止とアルミが剥がれにくくなるように、クリアー塗料を塗ります。トップコートを施すことにより、汚れやキズにも強くなります

9 完成

蒸着した製品を丁寧に検品・梱包し、完成です。

What We Do 対応できる加工範囲

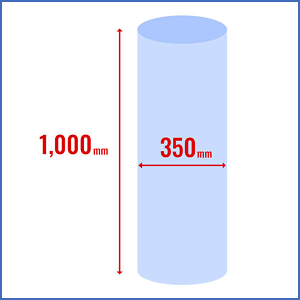

対応できる製品サイズ

縦1,000mm×横350mmの円柱におさまるサイズ

形状によっては、めっきがまわらない箇所が出る場合もございます。ご了承ください。

加工できる材質

鉄・ステンレスなどの金属類、アルミなどの非鉄金属

樹脂類(ABS、PC、PVC、FRP、硬質塩ビ等)

その他(ガラス、木材、セラミック、紙、ゴム等)

加工可能な素材は、耐熱60℃以上が目安となります。

紙や木材などの可燃性素材は、表面処理が施されている場合に加工可能です。

真空蒸着に向いていない製品

摩擦の激しい製品

例:スマートフォンケースなど常に手にするもの

製品によってはご対応できる場合もございます。ご相談ください。

対応数量

単品・小ロットから1,000点以上の量産でも対応可能です。

カラー見本

12色のカラー選択+希望色の調色にも対応

定番のシルバー・ゴールドをはじめ、ブルー、レッド、グリーンなど

12色のカラーバリエーション(艶消し仕上げを含めると24色)をご用意。

特殊な色味も、塗料メーカーとの連携により調色対応いたします。

色見本はネイルチップに塗布したサンプルでご確認いただけます。